ഏറ്റവും കുറഞ്ഞ സിഗ്നൽ നഷ്ടം നൽകുന്ന മെറ്റീരിയലുകൾ വികസിപ്പിക്കുന്നതിന് PCB മെറ്റീരിയൽ വ്യവസായം ഗണ്യമായ സമയം ചെലവഴിച്ചിട്ടുണ്ട്. ഉയർന്ന വേഗതയിലും ഉയർന്ന ഫ്രീക്വൻസി ഡിസൈനുകളിലും, നഷ്ടങ്ങൾ സിഗ്നൽ പ്രചാരണ ദൂരം പരിമിതപ്പെടുത്തുകയും സിഗ്നലുകളെ വികലമാക്കുകയും ചെയ്യും, കൂടാതെ അത് TDR അളവുകളിൽ കാണാൻ കഴിയുന്ന ഒരു ഇംപെഡൻസ് വ്യതിയാനം സൃഷ്ടിക്കുകയും ചെയ്യും. ഏതെങ്കിലും പ്രിന്റഡ് സർക്യൂട്ട് ബോർഡ് ഞങ്ങൾ രൂപകൽപ്പന ചെയ്യുകയും ഉയർന്ന ഫ്രീക്വൻസികളിൽ പ്രവർത്തിക്കുന്ന സർക്യൂട്ടുകൾ വികസിപ്പിക്കുകയും ചെയ്യുമ്പോൾ, നിങ്ങൾ സൃഷ്ടിക്കുന്ന എല്ലാ ഡിസൈനുകളിലും ഏറ്റവും സുഗമമായ ചെമ്പ് തിരഞ്ഞെടുക്കാൻ അത് പ്രലോഭിപ്പിച്ചേക്കാം.

ചെമ്പ് പരുഷത അധിക ഇംപെഡൻസ് വ്യതിയാനവും നഷ്ടങ്ങളും സൃഷ്ടിക്കുമെന്നത് ശരിയാണെങ്കിലും, നിങ്ങളുടെ ചെമ്പ് ഫോയിൽ എത്രത്തോളം മിനുസമാർന്നതായിരിക്കണം? ഓരോ ഡിസൈനിനും അൾട്രാ-സ്മൂത്ത് ചെമ്പ് തിരഞ്ഞെടുക്കാതെ നഷ്ടങ്ങൾ മറികടക്കാൻ നിങ്ങൾക്ക് ഉപയോഗിക്കാൻ കഴിയുന്ന ചില ലളിതമായ രീതികളുണ്ടോ? ഈ ലേഖനത്തിൽ ഈ പോയിന്റുകളും, പിസിബി സ്റ്റാക്കപ്പ് മെറ്റീരിയലുകൾ വാങ്ങാൻ തുടങ്ങിയാൽ നിങ്ങൾക്ക് എന്തൊക്കെ ശ്രദ്ധിക്കാമെന്ന് നോക്കാം.

തരങ്ങൾപിസിബി കോപ്പർ ഫോയിൽ

സാധാരണയായി പിസിബി മെറ്റീരിയലുകളിലെ ചെമ്പിനെക്കുറിച്ച് നമ്മൾ സംസാരിക്കുമ്പോൾ, നമ്മൾ പ്രത്യേക തരം ചെമ്പിനെക്കുറിച്ച് സംസാരിക്കാറില്ല, അതിന്റെ പരുക്കനെക്കുറിച്ചാണ് നമ്മൾ സംസാരിക്കുന്നത്. വ്യത്യസ്ത ചെമ്പ് നിക്ഷേപ രീതികൾ വ്യത്യസ്ത പരുക്കൻ മൂല്യങ്ങളുള്ള ഫിലിമുകൾ നിർമ്മിക്കുന്നു, ഇത് ഒരു സ്കാനിംഗ് ഇലക്ട്രോൺ മൈക്രോസ്കോപ്പ് (SEM) ഇമേജിൽ വ്യക്തമായി വേർതിരിച്ചറിയാൻ കഴിയും. നിങ്ങൾ ഉയർന്ന ഫ്രീക്വൻസികളിലോ (സാധാരണയായി 5 GHz വൈഫൈ അല്ലെങ്കിൽ അതിൽ കൂടുതൽ) അല്ലെങ്കിൽ ഉയർന്ന വേഗതയിലോ പ്രവർത്തിക്കാൻ പോകുകയാണെങ്കിൽ, നിങ്ങളുടെ മെറ്റീരിയൽ ഡാറ്റാഷീറ്റിൽ വ്യക്തമാക്കിയിട്ടുള്ള കോപ്പർ തരം ശ്രദ്ധിക്കുക.

കൂടാതെ, ഒരു ഡാറ്റാഷീറ്റിൽ Dk മൂല്യങ്ങളുടെ അർത്ഥം മനസ്സിലാക്കുന്നത് ഉറപ്പാക്കുക. Dk സ്പെസിഫിക്കേഷനുകളെക്കുറിച്ച് കൂടുതലറിയാൻ റോജേഴ്സിൽ നിന്നുള്ള ജോൺ കൂൺറോഡുമായുള്ള ഈ പോഡ്കാസ്റ്റ് ചർച്ച കാണുക. അത് മനസ്സിൽ വെച്ചുകൊണ്ട്, PCB കോപ്പർ ഫോയിലിന്റെ ചില വ്യത്യസ്ത തരം നോക്കാം.

ഇലക്ട്രോഡിപ്പോസിറ്റഡ്

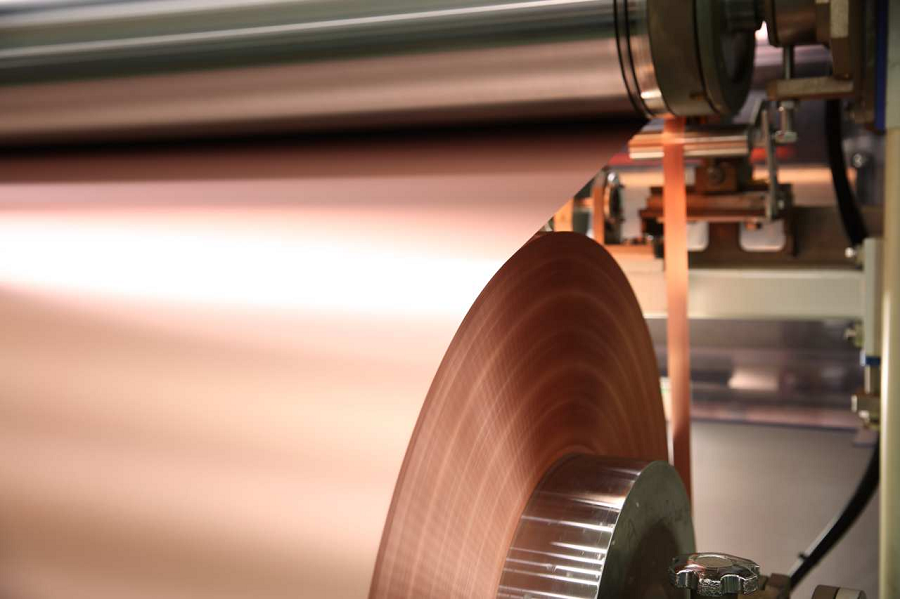

ഈ പ്രക്രിയയിൽ, ഒരു ഡ്രം ഒരു ഇലക്ട്രോലൈറ്റിക് ലായനിയിലൂടെ കറക്കുന്നു, കൂടാതെ ഒരു ഇലക്ട്രോഡെപ്പോസിഷൻ പ്രതികരണം ഉപയോഗിച്ച് ചെമ്പ് ഫോയിൽ ഡ്രമ്മിലേക്ക് "വളരുന്നു". ഡ്രം കറങ്ങുമ്പോൾ, തത്ഫലമായുണ്ടാകുന്ന ചെമ്പ് ഫിലിം പതുക്കെ ഒരു റോളറിൽ പൊതിയുന്നു, ഇത് പിന്നീട് ഒരു ലാമിനേറ്റിലേക്ക് ഉരുട്ടാൻ കഴിയുന്ന ഒരു തുടർച്ചയായ ചെമ്പ് ഷീറ്റ് നൽകുന്നു. ചെമ്പിന്റെ ഡ്രം വശം ഡ്രമ്മിന്റെ പരുക്കനുമായി പൊരുത്തപ്പെടും, അതേസമയം തുറന്ന വശം കൂടുതൽ പരുക്കനായിരിക്കും.

ഇലക്ട്രോഡിപ്പോസിറ്റഡ് പിസിബി കോപ്പർ ഫോയിൽ

ഇലക്ട്രോഡിപ്പോസിറ്റഡ് ചെമ്പ് ഉത്പാദനം.

ഒരു സ്റ്റാൻഡേർഡ് പിസിബി നിർമ്മാണ പ്രക്രിയയിൽ ഉപയോഗിക്കുന്നതിന്, ചെമ്പിന്റെ പരുക്കൻ വശം ആദ്യം ഒരു ഗ്ലാസ്-റെസിൻ ഡൈഇലക്ട്രിക്കുമായി ബന്ധിപ്പിക്കും. ശേഷിക്കുന്ന തുറന്നിരിക്കുന്ന ചെമ്പ് (ഡ്രം വശം) സ്റ്റാൻഡേർഡ് കോപ്പർ ക്ലാഡ് ലാമിനേഷൻ പ്രക്രിയയിൽ ഉപയോഗിക്കുന്നതിന് മുമ്പ്, മനഃപൂർവ്വം രാസപരമായി പരുക്കനാക്കേണ്ടതുണ്ട് (ഉദാ: പ്ലാസ്മ എച്ചിംഗ് ഉപയോഗിച്ച്). പിസിബി സ്റ്റാക്കപ്പിലെ അടുത്ത ലെയറുമായി ഇത് ബന്ധിപ്പിക്കാൻ കഴിയുമെന്ന് ഇത് ഉറപ്പാക്കും.

ഉപരിതല സംസ്കരിച്ച ഇലക്ട്രോഡിപ്പോസിറ്റഡ് ചെമ്പ്

എല്ലാത്തരം ഉപരിതല ചികിത്സകളെയും ഉൾക്കൊള്ളുന്ന ഏറ്റവും മികച്ച പദം ഏതാണെന്ന് എനിക്കറിയില്ല.ചെമ്പ് ഫോയിലുകൾ, അങ്ങനെ മുകളിലുള്ള തലക്കെട്ട്. ഈ ചെമ്പ് വസ്തുക്കൾ റിവേഴ്സ് ട്രീറ്റ് ചെയ്ത ഫോയിലുകൾ എന്നാണ് അറിയപ്പെടുന്നത്, എന്നിരുന്നാലും മറ്റ് രണ്ട് വ്യതിയാനങ്ങൾ ലഭ്യമാണ് (താഴെ കാണുക).

റിവേഴ്സ് ട്രീറ്റ് ചെയ്ത ഫോയിലുകൾ ഇലക്ട്രോഡെപോസിറ്റഡ് ചെമ്പ് ഷീറ്റിന്റെ മിനുസമാർന്ന വശത്ത് (ഡ്രം സൈഡ്) പ്രയോഗിക്കുന്ന ഒരു ഉപരിതല ചികിത്സ ഉപയോഗിക്കുന്നു. ട്രീറ്റ്മെന്റ് പാളി എന്നത് ചെമ്പിനെ മനഃപൂർവ്വം പരുക്കനാക്കുന്ന ഒരു നേർത്ത കോട്ടിംഗാണ്, അതിനാൽ അതിന് ഒരു ഡൈഇലക്ട്രിക് മെറ്റീരിയലിനോട് കൂടുതൽ പറ്റിപ്പിടിക്കൽ ഉണ്ടാകും. ഈ ചികിത്സകൾ ഒരു ഓക്സിഡേഷൻ തടസ്സമായും പ്രവർത്തിക്കുന്നു, ഇത് നാശത്തെ തടയുന്നു. ലാമിനേറ്റ് പാനലുകൾ സൃഷ്ടിക്കാൻ ഈ ചെമ്പ് ഉപയോഗിക്കുമ്പോൾ, ട്രീറ്റ് ചെയ്ത വശം ഡൈഇലക്ട്രിക്കുമായി ബന്ധിപ്പിക്കപ്പെടുന്നു, കൂടാതെ ശേഷിക്കുന്ന പരുക്കൻ വശം തുറന്നുകിടക്കുന്നു. എച്ചിംഗിന് മുമ്പ് തുറന്ന വശത്തിന് അധിക പരുക്കൻ ആവശ്യമില്ല; പിസിബി സ്റ്റാക്കപ്പിലെ അടുത്ത പാളിയുമായി ബന്ധിപ്പിക്കാൻ ഇതിന് ഇതിനകം തന്നെ മതിയായ ശക്തി ഉണ്ടായിരിക്കും.

റിവേഴ്സ് ട്രീറ്റ് ചെയ്ത കോപ്പർ ഫോയിലിലെ മൂന്ന് വ്യതിയാനങ്ങളിൽ ഇവ ഉൾപ്പെടുന്നു:

ഉയർന്ന താപനില നീളമേറിയ (HTE) കോപ്പർ ഫോയിൽ: ഇത് IPC-4562 ഗ്രേഡ് 3 സ്പെസിഫിക്കേഷനുകൾ പാലിക്കുന്ന ഒരു ഇലക്ട്രോഡെപോസിറ്റഡ് കോപ്പർ ഫോയിലാണ്. സംഭരണ സമയത്ത് തുരുമ്പെടുക്കൽ തടയാൻ തുറന്നിരിക്കുന്ന മുഖം ഒരു ഓക്സിഡേഷൻ ബാരിയർ ഉപയോഗിച്ച് പ്രോസസ്സ് ചെയ്യുന്നു.

ഡബിൾ-ട്രീറ്റ് ചെയ്ത ഫോയിൽ: ഈ കോപ്പർ ഫോയിലിൽ, ഫിലിമിന്റെ ഇരുവശത്തും ട്രീറ്റ്മെന്റ് പ്രയോഗിക്കുന്നു. ഈ മെറ്റീരിയലിനെ ചിലപ്പോൾ ഡ്രം-സൈഡ് ട്രീറ്റ് ചെയ്ത ഫോയിൽ എന്ന് വിളിക്കുന്നു.

റെസിസ്റ്റീവ് കോപ്പർ: ഇത് സാധാരണയായി ഒരു സർഫസ്-ട്രീറ്റ്ഡ് കോപ്പർ ആയി തരംതിരിക്കില്ല. ഈ കോപ്പർ ഫോയിൽ ചെമ്പിന്റെ മാറ്റ് വശത്തിന് മുകളിൽ ഒരു ലോഹ ആവരണം ഉപയോഗിക്കുന്നു, തുടർന്ന് അത് ആവശ്യമുള്ള തലത്തിലേക്ക് പരുക്കനാക്കുന്നു.

ഈ ചെമ്പ് വസ്തുക്കളിൽ ഉപരിതല ചികിത്സ പ്രയോഗിക്കുന്നത് വളരെ ലളിതമാണ്: ഫോയിൽ അധിക ഇലക്ട്രോലൈറ്റ് ബാത്തുകളിലൂടെ ഉരുട്ടുന്നു, അവിടെ ഒരു ദ്വിതീയ ചെമ്പ് പ്ലേറ്റിംഗ് പ്രയോഗിക്കുന്നു, തുടർന്ന് ഒരു ബാരിയർ സീഡ് പാളിയും ഒടുവിൽ ഒരു ആന്റി-ടേണിഷ് ഫിലിം പാളിയും പ്രയോഗിക്കുന്നു.

പിസിബി കോപ്പർ ഫോയിൽ

ചെമ്പ് ഫോയിലുകളുടെ ഉപരിതല സംസ്കരണ പ്രക്രിയകൾ. [ഉറവിടം: പൈറ്റൽ, സ്റ്റീവൻ ജി., തുടങ്ങിയവർ. "ചെമ്പ് സംസ്കരണത്തിന്റെ വിശകലനവും സിഗ്നൽ പ്രചാരണത്തിലുള്ള ഫലങ്ങളും." 2008-ലെ 58-ാമത് ഇലക്ട്രോണിക് ഘടകങ്ങളും സാങ്കേതിക സമ്മേളനവും, പേജ് 1144-1149. IEEE, 2008.]

ഈ പ്രക്രിയകളിലൂടെ, കുറഞ്ഞ അധിക പ്രോസസ്സിംഗിലൂടെ സ്റ്റാൻഡേർഡ് ബോർഡ് നിർമ്മാണ പ്രക്രിയയിൽ എളുപ്പത്തിൽ ഉപയോഗിക്കാൻ കഴിയുന്ന ഒരു മെറ്റീരിയൽ നിങ്ങൾക്ക് ലഭിക്കും.

റോൾഡ്-അനീൽഡ് ചെമ്പ്

റോൾഡ്-അനീൽഡ് കോപ്പർ ഫോയിലുകൾ ഒരു ജോടി റോളറുകളിലൂടെ ഒരു കോപ്പർ ഫോയിൽ റോൾ കടത്തിവിടും, ഇത് കോപ്പർ ഷീറ്റിനെ ആവശ്യമുള്ള കനത്തിൽ കോൾഡ്-റോൾ ചെയ്യും. തത്ഫലമായുണ്ടാകുന്ന ഫോയിൽ ഷീറ്റിന്റെ പരുക്കൻത റോളിംഗ് പാരാമീറ്ററുകളെ (വേഗത, മർദ്ദം മുതലായവ) ആശ്രയിച്ച് വ്യത്യാസപ്പെടും.

തത്ഫലമായുണ്ടാകുന്ന ഷീറ്റ് വളരെ മിനുസമാർന്നതായിരിക്കും, കൂടാതെ റോൾഡ്-അനീൽ ചെയ്ത ചെമ്പ് ഷീറ്റിന്റെ ഉപരിതലത്തിൽ വരകൾ ദൃശ്യമാകും. താഴെയുള്ള ചിത്രങ്ങൾ ഒരു ഇലക്ട്രോഡെപോസിറ്റഡ് കോപ്പർ ഫോയിലും ഒരു റോൾഡ്-അനീൽ ചെയ്ത ഫോയിലും തമ്മിലുള്ള താരതമ്യം കാണിക്കുന്നു.

പിസിബി കോപ്പർ ഫോയിൽ താരതമ്യം

ഇലക്ട്രോഡെപോസിറ്റഡ് ഫോയിലുകളും റോൾഡ്-അനീൽഡ് ഫോയിലുകളും തമ്മിലുള്ള താരതമ്യം.

ലോ-പ്രൊഫൈൽ കോപ്പർ

ഇത് ഒരു ബദൽ പ്രക്രിയ ഉപയോഗിച്ച് നിങ്ങൾ നിർമ്മിക്കുന്ന ഒരു തരം ചെമ്പ് ഫോയിൽ അല്ല. ലോ-പ്രൊഫൈൽ കോപ്പർ എന്നത് ഇലക്ട്രോഡെപോസിറ്റഡ് കോപ്പറാണ്, ഇത് വളരെ കുറഞ്ഞ ശരാശരി പരുക്കനും അടിവസ്ത്രത്തിൽ ഒട്ടിപ്പിടിക്കാൻ ആവശ്യമായ പരുക്കനും നൽകുന്നതിന് മൈക്രോ-റൗണിംഗ് പ്രക്രിയ ഉപയോഗിച്ച് സംസ്കരിച്ച് പരിഷ്കരിക്കുന്നു. ഈ ചെമ്പ് ഫോയിലുകൾ നിർമ്മിക്കുന്നതിനുള്ള പ്രക്രിയകൾ സാധാരണയായി ഉടമസ്ഥാവകാശമുള്ളതാണ്. ഈ ഫോയിലുകളെ പലപ്പോഴും അൾട്രാ-ലോ പ്രൊഫൈൽ (ULP), വളരെ കുറഞ്ഞ പ്രൊഫൈൽ (VLP), ലളിതമായി കുറഞ്ഞ പ്രൊഫൈൽ (LP, ഏകദേശം 1 മൈക്രോൺ ശരാശരി പരുക്കൻ) എന്നിങ്ങനെ തരംതിരിക്കുന്നു.

ബന്ധപ്പെട്ട ലേഖനങ്ങൾ:

പിസിബി നിർമ്മാണത്തിൽ കോപ്പർ ഫോയിൽ ഉപയോഗിക്കുന്നത് എന്തുകൊണ്ട്?

പ്രിന്റഡ് സർക്യൂട്ട് ബോർഡിൽ ഉപയോഗിക്കുന്ന കോപ്പർ ഫോയിൽ

പോസ്റ്റ് സമയം: ജൂൺ-16-2022