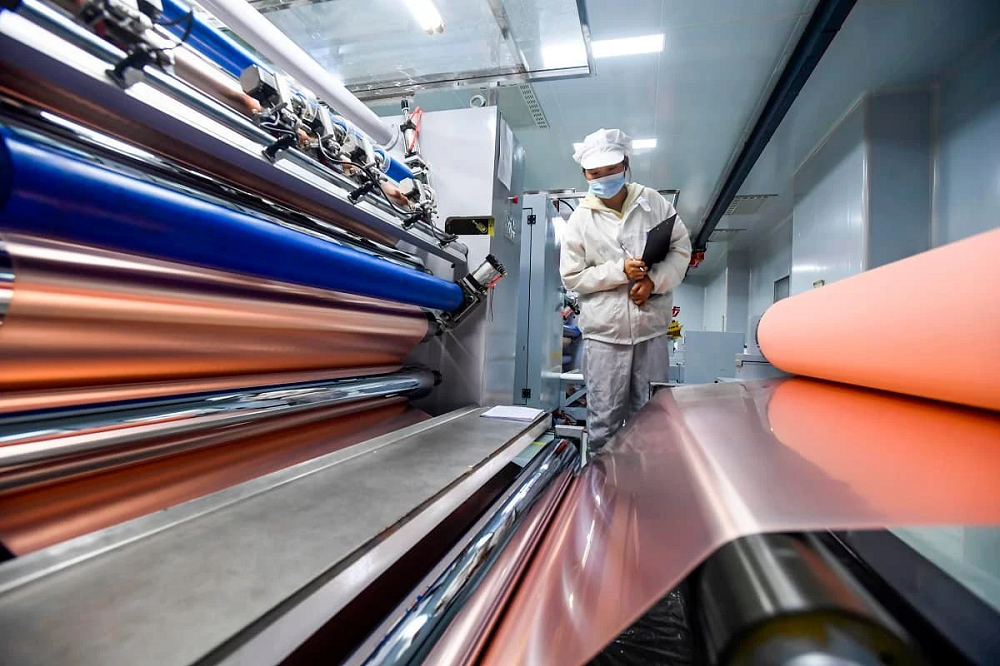

വളരെ ലളിതമായി തോന്നുന്ന വളരെ നേർത്ത ചെമ്പ് ഷീറ്റായ കോപ്പർ ഫോയിലിന് വളരെ സൂക്ഷ്മവും സങ്കീർണ്ണവുമായ ഒരു നിർമ്മാണ പ്രക്രിയയുണ്ട്. ഈ പ്രക്രിയയിൽ പ്രധാനമായും ചെമ്പ് വേർതിരിച്ചെടുക്കലും ശുദ്ധീകരണവും, ചെമ്പ് ഫോയിലിന്റെ നിർമ്മാണവും, പോസ്റ്റ്-പ്രോസസ്സിംഗ് ഘട്ടങ്ങളും ഉൾപ്പെടുന്നു.

ആദ്യപടി ചെമ്പ് വേർതിരിച്ചെടുക്കലും ശുദ്ധീകരിക്കലുമാണ്. യുണൈറ്റഡ് സ്റ്റേറ്റ്സ് ജിയോളജിക്കൽ സർവേയുടെ (USGS) ഡാറ്റ പ്രകാരം, 2021 ൽ ആഗോളതലത്തിൽ ചെമ്പ് അയിരിന്റെ ഉത്പാദനം 20 ദശലക്ഷം ടണ്ണിലെത്തി (USGS, 2021). ചെമ്പ് അയിര് വേർതിരിച്ചെടുത്ത ശേഷം, പൊടിക്കൽ, പൊടിക്കൽ, ഫ്ലോട്ടേഷൻ തുടങ്ങിയ ഘട്ടങ്ങളിലൂടെ, ഏകദേശം 30% ചെമ്പ് ഉള്ളടക്കമുള്ള ചെമ്പ് സാന്ദ്രത ലഭിക്കും. ഈ ചെമ്പ് സാന്ദ്രതകൾ പിന്നീട് ഉരുക്കൽ, കൺവെർട്ടർ ശുദ്ധീകരണം, വൈദ്യുതവിശ്ലേഷണം എന്നിവയുൾപ്പെടെയുള്ള ഒരു ശുദ്ധീകരണ പ്രക്രിയയ്ക്ക് വിധേയമാകുന്നു, ഒടുവിൽ 99.99% വരെ ശുദ്ധതയുള്ള ഇലക്ട്രോലൈറ്റിക് ചെമ്പ് ഉത്പാദിപ്പിക്കുന്നു.

അടുത്തതായി കോപ്പർ ഫോയിലിന്റെ നിർമ്മാണ പ്രക്രിയ വരുന്നു, നിർമ്മാണ രീതിയെ ആശ്രയിച്ച് ഇതിനെ രണ്ട് തരങ്ങളായി തിരിക്കാം: ഇലക്ട്രോലൈറ്റിക് കോപ്പർ ഫോയിൽ, റോൾഡ് കോപ്പർ ഫോയിൽ.

ഇലക്ട്രോലൈറ്റിക് കോപ്പർ ഫോയിൽ ഒരു ഇലക്ട്രോലൈറ്റിക് പ്രക്രിയയിലൂടെയാണ് നിർമ്മിക്കുന്നത്. ഒരു ഇലക്ട്രോലൈറ്റിക് സെല്ലിൽ, ഇലക്ട്രോലൈറ്റിന്റെ പ്രവർത്തനത്തിൽ കോപ്പർ ആനോഡ് ക്രമേണ ലയിക്കുന്നു, കൂടാതെ വൈദ്യുതധാരയാൽ നയിക്കപ്പെടുന്ന കോപ്പർ അയോണുകൾ കാഥോഡിലേക്ക് നീങ്ങുകയും കാഥോഡ് പ്രതലത്തിൽ കോപ്പർ നിക്ഷേപം ഉണ്ടാക്കുകയും ചെയ്യുന്നു. ഇലക്ട്രോലൈറ്റിക് കോപ്പർ ഫോയിലിന്റെ കനം സാധാരണയായി 5 മുതൽ 200 മൈക്രോമീറ്റർ വരെയാണ്, ഇത് പ്രിന്റഡ് സർക്യൂട്ട് ബോർഡ് (പിസിബി) സാങ്കേതികവിദ്യയുടെ ആവശ്യങ്ങൾക്കനുസരിച്ച് കൃത്യമായി നിയന്ത്രിക്കാൻ കഴിയും (യു, 1988).

മറുവശത്ത്, റോൾഡ് കോപ്പർ ഫോയിൽ യാന്ത്രികമായി നിർമ്മിക്കപ്പെടുന്നു. നിരവധി മില്ലിമീറ്റർ കട്ടിയുള്ള ഒരു കോപ്പർ ഷീറ്റിൽ നിന്ന് ആരംഭിച്ച്, അത് റോളിംഗ് വഴി ക്രമേണ നേർത്തതാക്കുന്നു, ഒടുവിൽ മൈക്രോമീറ്റർ തലത്തിൽ കട്ടിയുള്ള ഒരു കോപ്പർ ഫോയിൽ ഉത്പാദിപ്പിക്കുന്നു (കൂംബ്സ് ജൂനിയർ, 2007). ഈ തരത്തിലുള്ള കോപ്പർ ഫോയിലിന് ഇലക്ട്രോലൈറ്റിക് കോപ്പർ ഫോയിലിനേക്കാൾ മിനുസമാർന്ന പ്രതലമുണ്ട്, പക്ഷേ അതിന്റെ നിർമ്മാണ പ്രക്രിയ കൂടുതൽ ഊർജ്ജം ഉപയോഗിക്കുന്നു.

ചെമ്പ് ഫോയിൽ നിർമ്മിച്ചതിനുശേഷം, അതിന്റെ പ്രകടനം മെച്ചപ്പെടുത്തുന്നതിന്, അനീലിംഗ്, ഉപരിതല ചികിത്സ മുതലായവ ഉൾപ്പെടെയുള്ള പോസ്റ്റ്-പ്രോസസ്സിംഗിന് സാധാരണയായി വിധേയമാകേണ്ടതുണ്ട്. ഉദാഹരണത്തിന്, അനീലിംഗ് ചെമ്പ് ഫോയിലിന്റെ ഡക്റ്റിലിറ്റിയും കാഠിന്യവും വർദ്ധിപ്പിക്കും, അതേസമയം ഉപരിതല ചികിത്സ (ഓക്സിഡേഷൻ അല്ലെങ്കിൽ കോട്ടിംഗ് പോലുള്ളവ) ചെമ്പ് ഫോയിലിന്റെ നാശന പ്രതിരോധവും അഡീഷനും വർദ്ധിപ്പിക്കും.

ചുരുക്കത്തിൽ, ചെമ്പ് ഫോയിലിന്റെ ഉൽപാദനവും നിർമ്മാണ പ്രക്രിയയും സങ്കീർണ്ണമാണെങ്കിലും, ഉൽപ്പന്ന ഉൽപാദനം നമ്മുടെ ആധുനിക ജീവിതത്തിൽ ആഴത്തിലുള്ള സ്വാധീനം ചെലുത്തുന്നു. കൃത്യമായ നിർമ്മാണ സാങ്കേതിക വിദ്യകളിലൂടെ പ്രകൃതിവിഭവങ്ങളെ ഹൈടെക് ഉൽപ്പന്നങ്ങളാക്കി മാറ്റുന്ന സാങ്കേതിക പുരോഗതിയുടെ പ്രകടനമാണിത്.

എന്നിരുന്നാലും, ചെമ്പ് ഫോയിൽ നിർമ്മിക്കുന്ന പ്രക്രിയ ഊർജ്ജ ഉപഭോഗം, പരിസ്ഥിതി ആഘാതം മുതലായവ ഉൾപ്പെടെയുള്ള ചില വെല്ലുവിളികളും ഉയർത്തുന്നു. ഒരു റിപ്പോർട്ട് അനുസരിച്ച്, 1 ടൺ ചെമ്പ് ഉൽപ്പാദിപ്പിക്കുന്നതിന് ഏകദേശം 220GJ ഊർജ്ജം ആവശ്യമാണ്, കൂടാതെ 2.2 ടൺ കാർബൺ ഡൈ ഓക്സൈഡ് ഉദ്വമനം സൃഷ്ടിക്കുന്നു (നോർത്തേ മറ്റുള്ളവരും, 2014). അതിനാൽ, ചെമ്പ് ഫോയിൽ ഉൽപ്പാദിപ്പിക്കുന്നതിന് കൂടുതൽ കാര്യക്ഷമവും പരിസ്ഥിതി സൗഹൃദപരവുമായ വഴികൾ നാം കണ്ടെത്തേണ്ടതുണ്ട്.

ഒരു സാധ്യമായ പരിഹാരം, പുനരുപയോഗിച്ച ചെമ്പ് ഉപയോഗിച്ച് ചെമ്പ് ഫോയിൽ നിർമ്മിക്കുക എന്നതാണ്. പുനരുപയോഗിച്ച ചെമ്പ് ഉത്പാദിപ്പിക്കുന്നതിന്റെ ഊർജ്ജ ഉപഭോഗം പ്രാഥമിക ചെമ്പിന്റെ 20% മാത്രമാണെന്നും ഇത് ചെമ്പ് അയിര് വിഭവങ്ങളുടെ ചൂഷണം കുറയ്ക്കുന്നുവെന്നും റിപ്പോർട്ട് ചെയ്യപ്പെടുന്നു (UNEP, 2011). കൂടാതെ, സാങ്കേതികവിദ്യയുടെ പുരോഗതിയോടെ, കൂടുതൽ കാര്യക്ഷമവും ഊർജ്ജ സംരക്ഷണവുമുള്ള ചെമ്പ് ഫോയിൽ നിർമ്മാണ സാങ്കേതിക വിദ്യകൾ നമുക്ക് വികസിപ്പിച്ചേക്കാം, അതുവഴി അവയുടെ പാരിസ്ഥിതിക ആഘാതം കൂടുതൽ കുറയ്ക്കാം.

ഉപസംഹാരമായി, ചെമ്പ് ഫോയിലിന്റെ ഉൽപാദനവും നിർമ്മാണ പ്രക്രിയയും വെല്ലുവിളികളും അവസരങ്ങളും നിറഞ്ഞ ഒരു സാങ്കേതിക മേഖലയാണ്. നമ്മൾ ഗണ്യമായ പുരോഗതി കൈവരിച്ചിട്ടുണ്ടെങ്കിലും, നമ്മുടെ പരിസ്ഥിതിയെ സംരക്ഷിക്കുന്നതിനൊപ്പം നമ്മുടെ ദൈനംദിന ആവശ്യങ്ങൾ നിറവേറ്റാൻ ചെമ്പ് ഫോയിലിന് കഴിയുമെന്ന് ഉറപ്പാക്കാൻ ഇനിയും വളരെയധികം കാര്യങ്ങൾ ചെയ്യാനുണ്ട്.

പോസ്റ്റ് സമയം: ജൂലൈ-08-2023