വൈവിധ്യമാർന്ന വ്യാവസായിക ഉൽപ്പന്നങ്ങളിൽ ഉയർന്ന ആകർഷണീയത ഉള്ളതിനാൽ, ചെമ്പ് വളരെ വൈവിധ്യമാർന്ന ഒരു വസ്തുവായി കണക്കാക്കപ്പെടുന്നു.

ഫോയിൽ മില്ലിൽ ചൂടുള്ളതും തണുത്തതുമായ റോളിംഗ് ഉൾപ്പെടുന്ന വളരെ നിർദ്ദിഷ്ട നിർമ്മാണ പ്രക്രിയകളിലൂടെയാണ് ചെമ്പ് ഫോയിലുകൾ നിർമ്മിക്കുന്നത്.

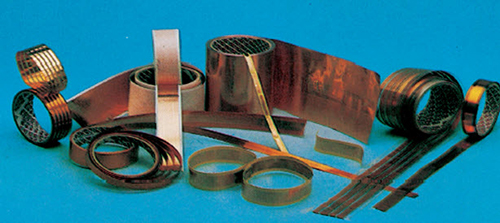

അലൂമിനിയത്തോടൊപ്പം, വ്യാവസായിക ഉൽപ്പന്നങ്ങളിൽ ചെമ്പ് വ്യാപകമായി ഉപയോഗിക്കപ്പെടുന്നു, ഇത് നോൺ-ഫെറസ് ലോഹ വസ്തുക്കളിൽ വളരെ വൈവിധ്യമാർന്ന ഒരു വസ്തുവായി ഉപയോഗിക്കുന്നു. പ്രത്യേകിച്ച് സമീപ വർഷങ്ങളിൽ, മൊബൈൽ ഫോണുകൾ, ഡിജിറ്റൽ ക്യാമറകൾ, ഐടി ഉപകരണങ്ങൾ എന്നിവയുൾപ്പെടെയുള്ള ഇലക്ട്രോണിക് ഉൽപ്പന്നങ്ങൾക്ക് ചെമ്പ് ഫോയിലിന്റെ ആവശ്യം വർദ്ധിച്ചുകൊണ്ടിരിക്കുകയാണ്.

ഫോയിൽ നിർമ്മാണം

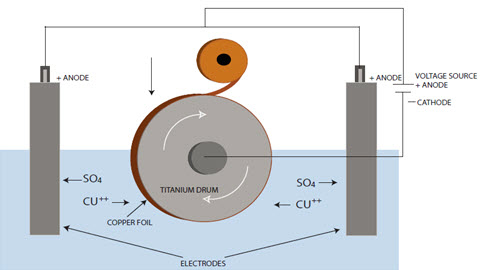

നേർത്ത ചെമ്പ് ഫോയിലുകൾ ഇലക്ട്രോഡെപോസിഷൻ വഴിയോ റോളിംഗ് വഴിയോ നിർമ്മിക്കുന്നു. ഇലക്ട്രോഡെപോസിഷനായി ഉയർന്ന ഗ്രേഡ് ചെമ്പ് ഒരു ആസിഡിൽ ലയിപ്പിച്ച് ഒരു കോപ്പർ ഇലക്ട്രോലൈറ്റ് ഉത്പാദിപ്പിക്കേണ്ടതുണ്ട്. ഈ ഇലക്ട്രോലൈറ്റ് ലായനി ഭാഗികമായി മുക്കി കറങ്ങുന്ന ഡ്രമ്മുകളിലേക്ക് പമ്പ് ചെയ്യപ്പെടുന്നു, അവ വൈദ്യുത ചാർജ്ജ് ചെയ്തിരിക്കുന്നു. ഈ ഡ്രമ്മുകളിൽ ചെമ്പിന്റെ ഒരു നേർത്ത ഫിലിം ഇലക്ട്രോഡെപോസിറ്റ് ചെയ്തിരിക്കുന്നു. ഈ പ്രക്രിയ പ്ലേറ്റിംഗ് എന്നും അറിയപ്പെടുന്നു.

ഒരു ഇലക്ട്രോഡെപോസിറ്റഡ് ചെമ്പ് നിർമ്മാണ പ്രക്രിയയിൽ, ഒരു കോപ്പർ ലായനിയിൽ നിന്ന് ഒരു ടൈറ്റാനിയം കറങ്ങുന്ന ഡ്രമ്മിൽ കോപ്പർ ഫോയിൽ നിക്ഷേപിക്കുന്നു, അവിടെ അത് ഒരു ഡിസി വോൾട്ടേജ് സ്രോതസ്സുമായി ബന്ധിപ്പിച്ചിരിക്കുന്നു. കാഥോഡ് ഡ്രമ്മിൽ ഘടിപ്പിച്ചിരിക്കുന്നു, ആനോഡ് കോപ്പർ ഇലക്ട്രോലൈറ്റ് ലായനിയിൽ മുങ്ങുന്നു. ഒരു വൈദ്യുത മണ്ഡലം പ്രയോഗിക്കുമ്പോൾ, വളരെ സാവധാനത്തിൽ കറങ്ങുമ്പോൾ ചെമ്പ് ഡ്രമ്മിൽ നിക്ഷേപിക്കുന്നു. ഡ്രം വശത്തെ ചെമ്പ് പ്രതലം മിനുസമാർന്നതും എതിർവശം പരുക്കനുമായിരിക്കും. ഡ്രം വേഗത കുറയുന്തോറും ചെമ്പ് കട്ടിയുള്ളതായിത്തീരും, തിരിച്ചും. ടൈറ്റാനിയം ഡ്രമ്മിന്റെ കാഥോഡ് പ്രതലത്തിൽ ചെമ്പ് ആകർഷിക്കപ്പെടുകയും അടിഞ്ഞുകൂടുകയും ചെയ്യുന്നു. കോപ്പർ ഫോയിലിന്റെ മാറ്റ്, ഡ്രം വശം വ്യത്യസ്ത ചികിത്സാ ചക്രങ്ങളിലൂടെ കടന്നുപോകുന്നു, അതിനാൽ ചെമ്പ് പിസിബി നിർമ്മാണത്തിന് അനുയോജ്യമാകും. കോപ്പർ ക്ലാഡ് ലാമിനേഷൻ പ്രക്രിയയിൽ കോപ്പറിനും ഡൈഇലക്ട്രിക് ഇന്റർലെയറിനും ഇടയിലുള്ള അഡീഷൻ ചികിത്സകൾ വർദ്ധിപ്പിക്കുന്നു. ചെമ്പിന്റെ ഓക്സീകരണം മന്ദഗതിയിലാക്കുന്നതിലൂടെ ആന്റി-ടേണിഷ് ഏജന്റുകളായി പ്രവർത്തിക്കുക എന്നതാണ് ചികിത്സകളുടെ മറ്റൊരു നേട്ടം.

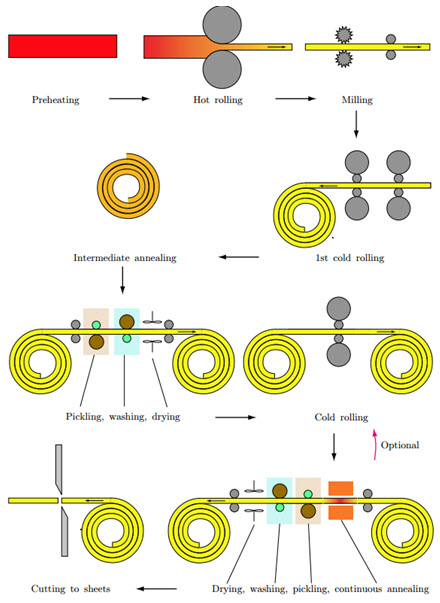

ചിത്രം 1:ഇലക്ട്രോഡിപ്പോസിറ്റഡ് ചെമ്പ് നിർമ്മാണ പ്രക്രിയ ചിത്രം 2 റോൾഡ് ചെമ്പ് ഉൽപ്പന്നങ്ങളുടെ നിർമ്മാണ പ്രക്രിയകളെ ചിത്രീകരിക്കുന്നു. റോളിംഗ് ഉപകരണങ്ങളെ ഏകദേശം മൂന്ന് തരങ്ങളായി തിരിച്ചിരിക്കുന്നു; അതായത്, ഹോട്ട് റോളിംഗ് മില്ലുകൾ, കോൾഡ് റോളിംഗ് മില്ലുകൾ, ഫോയിൽ മില്ലുകൾ.

നേർത്ത ഫോയിലുകളുടെ കോയിലുകൾ രൂപപ്പെടുകയും അവ അന്തിമ രൂപത്തിലേക്ക് രൂപപ്പെടുന്നതുവരെ രാസ, മെക്കാനിക്കൽ ചികിത്സയ്ക്ക് വിധേയമാക്കുകയും ചെയ്യുന്നു. ചെമ്പ് ഫോയിലുകളുടെ റോളിംഗ് പ്രക്രിയയുടെ ഒരു സ്കീമാറ്റിക് അവലോകനം ചിത്രം 2 ൽ നൽകിയിരിക്കുന്നു. കാസ്റ്റുചെയ്ത ചെമ്പിന്റെ ഒരു ബ്ലോക്ക് (ഏകദേശ അളവുകൾ: 5mx1mx130mm) 750°C വരെ ചൂടാക്കുന്നു. തുടർന്ന്, അത് അതിന്റെ യഥാർത്ഥ കനത്തിന്റെ 1/10 വരെ നിരവധി ഘട്ടങ്ങളിലൂടെ ചൂടാക്കി റിവേഴ്സ് ആയി ഉരുട്ടുന്നു. ആദ്യത്തെ കോൾഡ് റോളിംഗിന് മുമ്പ്, ഹീറ്റ് ട്രീറ്റ്മെന്റിൽ നിന്ന് ഉത്ഭവിക്കുന്ന സ്കെയിലുകൾ മില്ലിംഗ് വഴി നീക്കം ചെയ്യുന്നു. കോൾഡ് റോളിംഗ് പ്രക്രിയയിൽ കനം ഏകദേശം 4 മില്ലീമീറ്ററായി കുറയ്ക്കുകയും ഷീറ്റുകൾ കോയിലുകളായി രൂപപ്പെടുകയും ചെയ്യുന്നു. മെറ്റീരിയൽ നീളം കൂടുകയും അതിന്റെ വീതിയിൽ മാറ്റം വരുത്താതിരിക്കുകയും ചെയ്യുന്ന വിധത്തിലാണ് പ്രക്രിയ നിയന്ത്രിക്കുന്നത്. ഈ അവസ്ഥയിൽ ഷീറ്റുകൾ കൂടുതൽ രൂപപ്പെടുത്താൻ കഴിയാത്തതിനാൽ (മെറ്റീരിയൽ വ്യാപകമായി കഠിനമാക്കിയിരിക്കുന്നു) അവ ഒരു ഹീറ്റ് ട്രീറ്റ്മെന്റിന് വിധേയമാക്കുകയും ഏകദേശം 550°C വരെ ചൂടാക്കുകയും ചെയ്യുന്നു.

പോസ്റ്റ് സമയം: ഓഗസ്റ്റ്-13-2021